Szybkie mrożenie – nowe możliwości techniczne w odpowiedzi na wymagania rynku

Rynek w coraz większym stopniu oczekuje od producentów żywności produktu dopasowanego do jego nowych i dynamicznie zmieniających się potrzeb. Rośnie zainteresowanie produktami ułatwiającymi człowiekowi codzienne życie a jednocześnie trwałymi i naturalnymi.

Poszukiwanie oryginalności, rozwój technologiczny procesów produkcji, czy też konieczność szybkiego utrwalenia produktu, generuje potrzebę zamrażania coraz trudniejszych produktów, stąd też urządzenia do zamrażania stają się coraz bardziej indywidualnie dostosowane do procesu i grup produktów. Rozwiązania techniczne zmierzają do przetworzenia i utrwalenia produktu w sposób coraz bardziej zindywidualizowany, celem nadania mu najwyższej jakości, trwałości i nowej wartości rynkowej.

Dlaczego szybkie mrożenie?

Podczas krystalizacji przy wolnym mrożeniu tworzą się kryształy z prędkością około 0,1 mm/ min. W tych warunkach powstaje ich kilkaset w 1 cm3 w czasie 1 godziny. W warunkach ultraszybkiego mrożenia – ponad milion. Przy zamrażaniu mięsa w tych warunkach tworzą się wewnątrz komórek drobne kryształy 2-3 mikrometry. Od temperatury zależy bezpośrednio ilość centrów krystalizacji a także kształt kryształów lodu. Duże regularne sześciokątne kryształy- przy bardzo wolnym mrożeniu, rozgałęzione, nieregularne dendryty- przy średnich szybkościach mrożenia oraz drobne kuliste przy mrożeniu szybkim i ultraszybkim. W zależności od rodzaju produktu, stężeń roztworów w nim zawartych, dynamiki procesów dyfuzji, powstaje mniej lub bardziej rozgałęziona, iglasta linia frontu lodowego, bardzo niebezpieczna dla jakości delikatnej tkanki produktu. Szybkie mrożenie prowadzące do mniejszej ilości lodu w przestrzeni międzykomórkowej, powoduje powstanie mniej agresywnego frontu lodowy.

Wolna krystalizacja, przebiegająca we wstępnej fazie poza komórkami, powoduje intensywne zjawisko migracji wody na zewnątrz komórek. Niekorzystne odwodnienie komórek (krioosmoza) pociąga za sobą utratę właściwości półprzepuszczalności błon komórkowych oraz np. w przypadku mięsa zjawisko kurczenia się włókien mięśniowych. Zmiany te są tym bardziej intensywne im mniejsza jest szybkości mrożenia.

Szybkie zamrażanie powoduje:

- uzyskanie większego udziału kryształów lodu wewnątrz komórek, a więc mniejsze ich odwodnienie

- minimalizacje zjawiska mechanicznego uszkodzenia ścian komórkowych przez duże kryształy

- mniej „iglasty” front lodowy

- szybsze zahamowanie aktywności enzymatycznej i mikrobiologicznej

Ma to wpływ na dalsze cechy jakościowe produktu i ekonomie procesu.

W trakcie rozmrażania produkt zamrożony w sposób bardzo szybki posiada znacznie mniej wody w przestrzeni międzykomórkowej. Woda ta po rozmrożeniu ulega sorbcji, co znacznie ogranicza wyciek rozmrażalniczy, będący głównie efektem kryształów powstałych w przestrzeni międzykomórkowej.

Szybkość mrożenia ma też wpływ na wiele parametrów jakości produktu takich jak:

Trwałość – tłuszcz zawarty w produktach np.: mięsie wołowym w pierogach, wyrobach cukierniczych zamrożony metodą ultraszybką posiada mniejszą podatność na procesy jełczenia oksydacyjnego w procesie przechowywania chłodniczego niż mrożonych wolno. Przy mrożeniu pieczywa szybkie przekroczenie temperatury krytycznej opóźnia zjawisko czerstwienia .

Barwa – dla mięsa kurcząt oraz truskawek mrożonych ultraszybko stwierdzono bardziej zbliżone do produktu świeżego parametry barwy ( mierzone dominującą długością fali) niż dla mrożonych tradycyjnie. Zachowanie jasnej barwy pieczarek decyduje o zainteresowaniu tą metodą. Badane grzybów leśnych zamrożonych ultraszybko wykazywało bardziej intensywny zapach i smak po rozmrożeniu.

Struktura / konsystencja produktu – w mięsie mrożonym ultraszybko przestrzenie pomiędzy włóknami po zamrożeniu są niemal 2 razy mniejsze w stosunku do wyniku z próby mrożonej wolno i osiągają po rozmrożeniu niemal identyczną wartość co przed mrożeniem. Owoce, warzywa po rozmrożeniu wykazują większą jędrność i wyższe wyniki oceny organoleptycznej.

Smakowitość – czyli zespół cech badany organoleptycznie dla wielu grup produktów, ulegał pogorszeniu w trakcie składowania wolniej w przypadku próbki zamrażanej ultraszybko.

Ubytki w trakcie mrożenia- ususzka. Krótszy czas mrożenia, ograniczenie procesów migracji wody w produkcie, szybkie zamykanie kanałów przemieszczania się wody z wnętrza produktu, ograniczenie parowania wody z powierzchni – prowadzą do znacznego mniejszych strat masy podczas mrożenia w porównaniu do procesu powolnego. Są to różnice wynoszące dla mięsa od 0,7 % do ponad 2 % w przypadku produktu o dużej powierzchni dehydratacji jak hamburgery.

W trakcie dalszej obróbki termicznej większość produktów spożywczych wykazuje mniejsze straty masy podczas rozmrażania, jeśli były zamrożone ultraszybko np. mięso kurcząt o 2,4 %, Dalsza obróbka termiczna powoduje różnice ubytku masy na korzyść próbki zamrożonej ultraszybko o kolejne 5-6 % . W trakcie 12 miesięcznego składowania mrożonego mięsa wieprzowego, zamrożonego w ultraszybko, odnotowano ubytki masy o ok 2-2,5 % mniejsze od próbki mrożonej wolno.

Dla produktów napowietrzonych jak np. lody obserwuje się także mniejszą redukcję objętości w trakcie składowania po zamrożeniu w sposób ultraszybki.

Zwiększenie szybkości mrożenia

Powyższa argumentacja wyjaśnia rozwój myśli technicznej w kierunku konstruowania urządzeń pozwalających na realizację procesu w sposób maksymalnie szybki. Na prędkość mrożenia ma wpływ głównie: duża różnica temperatur pomiędzy medium a produktem, wielkość elementu mrożonego, współczynnik przewodzenia ciepła, współczynnik wnikania ciepła. Szybkości zamrażania dające efekt szokowego mrożenia były wcześniej niepodzielnie zdominowane przez zastosowanie rozwiązań kriogenicznych. Obecnie dzięki postępowi technicznemu są to już parametry osiągalne przy zastosowaniu mediów tradycyjnych co poprawia ekonomikę procesu.

Wysoki współczynnik wnikania ciepła opisuje szybkość przekazywania ciepła do produktu. Mrożenie kontaktowe cechuje się jednym z wyższych parametrów opisujących przepływ ciepła. Poprzez poprawę współczynnika wnikania ciepła możemy nie tylko zwiększyć prędkość mrożenia, wydajność i zmniejszyć rozmiary urządzenia, ale także znacznie zredukować straty chłodu.

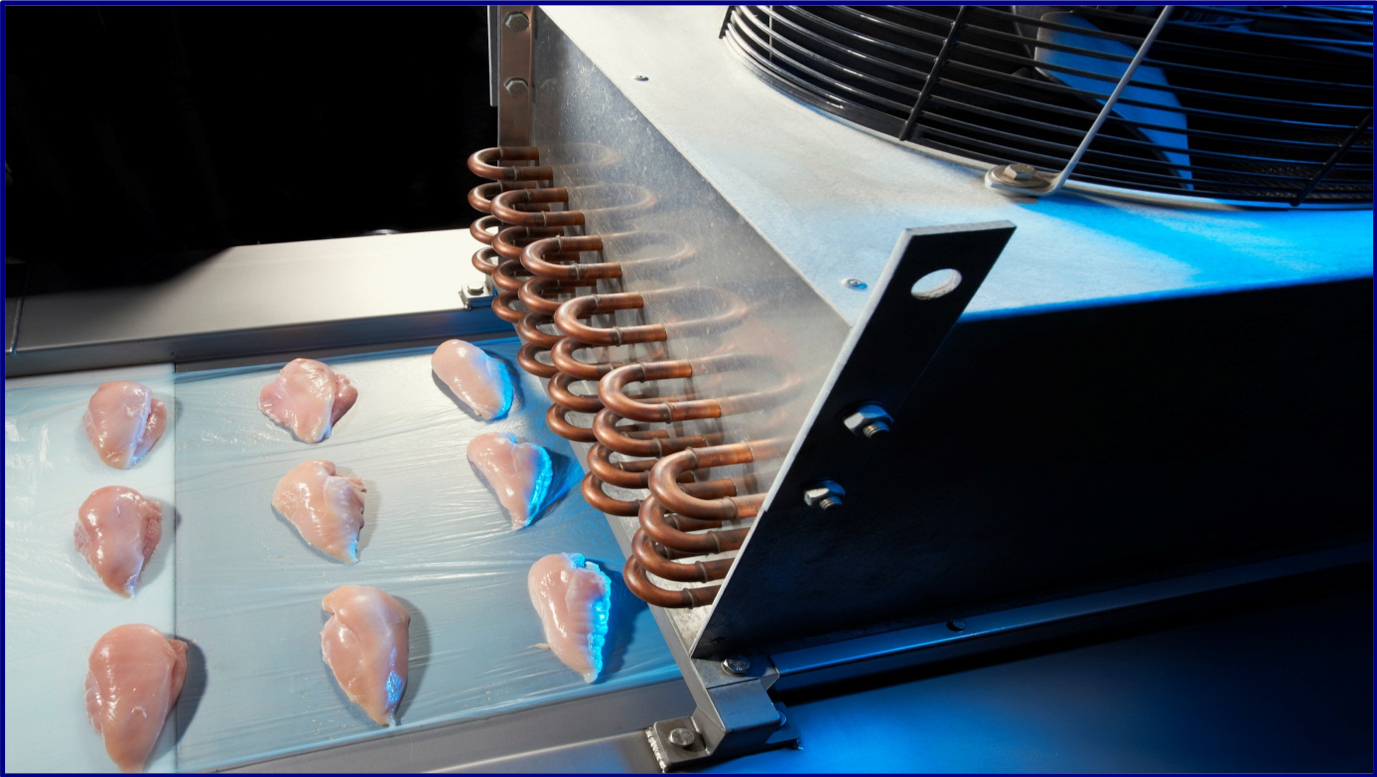

Metoda kontaktowa jest wysoce skuteczna z punktu widzenia współczynnika wnikania ciepła wynoszącym ok. 500-600 W/m2K . Bezpośredni kontakt z płytą pozwala na szybkie powierzchniowe utwardzenie produktu. Stosuje się także rozwiązania transportu na cienkiej jednorazowej folii lub taśmie bezkońcowej przesuwanej po gładkim stole schładzanym medium.

Konstrukcje urządzeń z intensywną cyrkulacją powietrza ( tunele fluidyzacyjne)

Konstrukcje tuneli opartych na zasadzie zamrażania w stanie fluidalnych dokonała historycznego postępu w zamrażalnictwie w latach siedemdziesiątych. Aktualnie ich doskonalenie polega na dopracowywaniu pod względem energochłonności, dopasowanie do konkretnej grupy produktów, zwiększaniu skuteczności technologicznej. Myśl konstruktorska idzie w kierunku poprawy cech funkcjonalnych i ekonomicznych urządzeń.

Mrożenie metodą impingement (mrożenie uderzeniowe) jest aktualnie dostępną na rynku i bardzo obiecującą metodą. Polega na strumieniowym, punktowym przedmuchiwaniu złoża produktu na taśmie pod dużym ciśnieniem. Poprawia to współczynnik wnikania ciepła nawet dwukrotnie, poprzez usuwanie granicznej warstwy powietrza znad i spod produktu. Metoda ta, przy pracy w zakresie relatywnie wysokich temperatur pozwala na uzyskanie bardzo krótkich czasów mrożenia. Doskonałe warunki wymiany ciepła pozwoliły osiągnąć znaczne, nawet 10 krotne zmniejszenie ususzki.

Jedynym ograniczeniem dalszej poprawy czasu mrożenia produktów wymienionymi metodami jest przewodność cieplna produktu. Oznacza to, że zalety metod dysponujących bardzo dobrymi parametrami wnikania ciepła będą przekładały się na szybsze i skuteczniejsze mrożenie głównie w przypadku produktów o względnie małej, kilkucentymetrowej grubości.

Podmrażanie wstępne

Powyższy wniosek skłania do zastosowania urządzeń cechujących się wysoką skutecznością zamrażania powierzchni do wstępnego etapu mrożenia jako „prefreezery”

Pozwalają one, pracując w linii na uzyskanie korzyści jakościowych na najbardziej istotnym technologicznie, wstępnym etapie mrożenia. Podmrażanie wstępne jako dodatkowa operacja, we współpracy z istniejącym systemem mrożenia może istotnie zwiększyć i uelastycznić wydajności i uelastycznieni, co jest bardzo istotne w sytuacji sezonowej, niestabilnej podaży surowca.

Urządzenia i układy chłodnicze muszą spełniać coraz bardziej ostre kryteria ekologiczne. Doskonalenie techniczne, idące w kierunku zwiększenia efektywności pracy urządzeń najskuteczniej wychodzi naprzeciw tym trendom, gdyż jak stwierdzono, chłodnictwo generuje obciążenia dla środowiska w 90% w sposób pośredni, czyli poprzez zużycie energii, a tylko w 10 % bezpośrednio, poprzez zagrożenie ze strony czynników chłodniczych.

mgr inż. Grzegorz Pawlonka

Zobacz nasze urządzenia

do zamrażania